在現代化工、制藥、材料合成及生物發酵等流程工業中,反應釜內的壓力是表征反應進程、保障工藝安全、優化產品質量的核心關鍵參數。

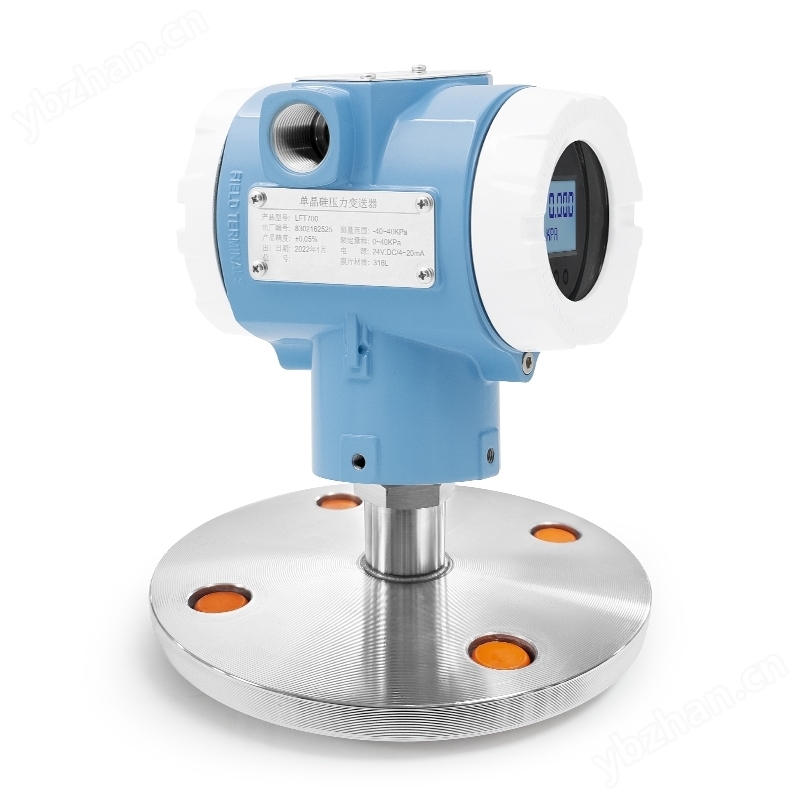

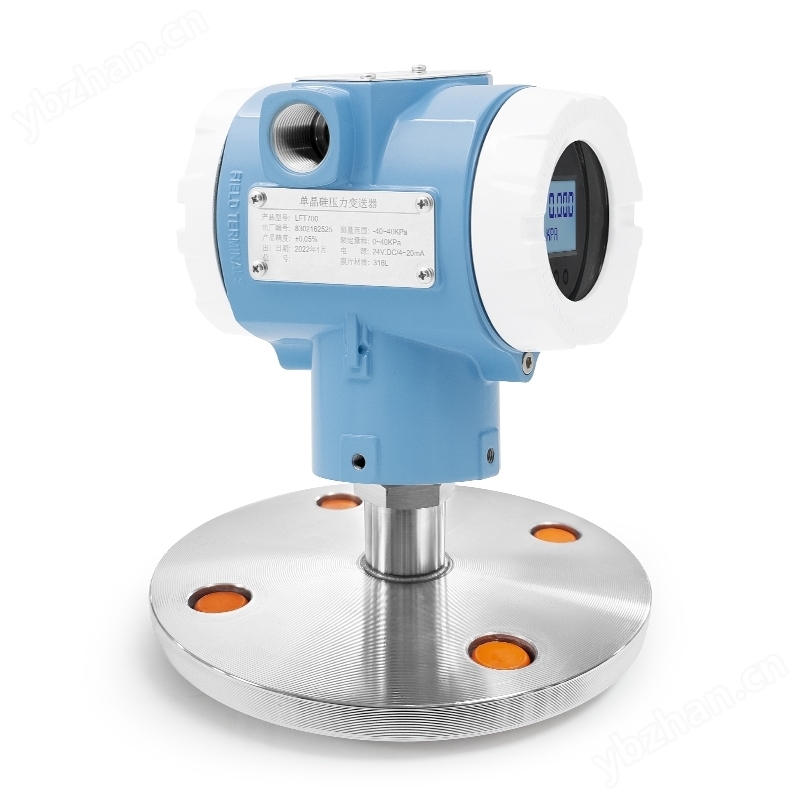

釜裝置壓力傳感器,作為直接接觸反應介質、感知壓力變化的精密感知元件,以其耐腐蝕性能、高精度壓力測量與可靠的過程密封,為各類高壓、高溫、強腐蝕性反應環境提供實時、準確的壓力數據,是實現工藝精準控制與本質安全的關鍵“哨兵”。

技術核心:直面嚴苛環境的精密感知

釜裝置壓力傳感器專為反應釜內復雜的工藝條件而設計,其核心在于將物理壓力信號穩定、準確地轉換為可傳輸的電信號。

1、高強度耐腐蝕隔離膜片?傳感器前端直接接觸介質的隔離膜片是其第一道防線。采用哈氏合金C-276、鉭、鈦、鋯等特殊合金或內襯PTFE/PFA等工程塑料,確保在強酸、強堿、有機溶劑、高純度或高粘度介質中具有優異的化學兼容性與長期穩定性。

2、高精度壓力敏感元件?在隔離膜片后方,采用擴散硅、單晶硅或陶瓷電容等先進傳感技術,將壓力信號轉換為微弱的電信號。這些元件經過激光修調與溫度補償,在全量程范圍內(從真空到數百兆帕)保持高精度(可達±0.1%FS)、優異的長期穩定性與極低的溫度漂移。

3、可靠的密封與過程連接?傳感器與反應釜的連接采用衛生型卡箍、螺紋或法蘭等多種標準化接口,確保在高溫高壓下的可靠密封。采用金屬密封或特種O型圈,防止介質泄漏與外界污染。部分設計采用齊平膜式,避免死區,適用于易結晶、易聚合或高粘度介質。

性能優勢:在極限條件下定義可靠測量

面對反應釜內高溫、高壓、強腐蝕與機械振動的多重挑戰,釜裝置壓力傳感器展現出專業設計的全面優勢。

1、介質兼容性與長期穩定性?針對不同反應體系(如聚合反應、加氫反應、氯化反應、發酵過程),可定制最適配的膜片材料與填充液,確保傳感器在長期接觸腐蝕性或高活性介質后,測量性能不發生衰減,使用壽命遠超普通工業傳感器。

2、寬泛的溫度與壓力適應性?工作溫度范圍可覆蓋-40℃至+200℃甚至更高(通過冷卻附件擴展),工作壓力上限可達數十至數百兆帕,滿足從實驗室微型反應釜到工業大型高壓反應釜的全場景需求。

3、快速動態響應與高過載能力?優化的膜片設計與充油系統,確保傳感器對壓力變化的快速響應,真實反映反應過程中的動態壓力波動。同時具備較高的過載與爆破壓力,為意外超壓提供安全裕度。

智能集成與安全保障:賦能智能反應控制

現代釜裝置壓力傳感器不僅是測量單元,更是智能反應控制系統的重要信息源與安全節點。

1、多樣化的信號輸出與通信?提供4-20mA模擬輸出、HART協議、或直接的數字輸出(如RS485/Modbus),便于無縫集成到DCS、PLC或專用的反應釜控制系統,實現數據的遠程實時監控與記錄。

2、內嵌診斷與預維護功能?智能型傳感器具備自診斷能力,可監測傳感器健康狀況(如零點漂移、信號異常),并通過數字接口發出預警,支持預測性維護,避免非計劃停車。

3、多重安全認證與本質安全設計?針對化工、制藥等高風險區域,傳感器可選配符合ATEX、IECEx等認證的本安型或隔爆型防爆設計。整體結構堅固,符合壓力設備指令(PED)等安全規范。

應用全景:守護化學反應全周期的安全與效率

釜裝置壓力傳感器是化學反應過程從實驗室探索到工業放大生產的全程守護者。

1、工藝開發與優化?在實驗室反應釜中精確測量反應壓力曲線,研究反應動力學,確定最佳反應壓力與安全邊界,為新工藝開發提供關鍵數據。

2、安全生產與超壓保護?實時監測反應壓力,是安全聯鎖系統(SIS)?和泄壓裝置(如安全閥)?的主要輸入信號。一旦壓力超過設定限值,可觸發緊急冷卻、中止進料或緊急泄放,防止超壓爆炸事故。

3、過程控制與質量保障?在聚合、加氫、氧化等對壓力敏感的工藝中,通過精確控制反應壓力,可調控反應速率、選擇性及產物分子量分布,直接關系到產品質量、收率與能耗。

4、合規生產與數據追溯?在制藥(符合cGMP)、食品等行業,壓力是關鍵的工藝參數。傳感器的準確測量與數據記錄,是生產批次記錄的重要組成部分,滿足法規對工藝過程監控與數據完整性的要求。

釜裝置壓力傳感器,以其直面工藝環境的堅韌、傳遞精準壓力信息的可靠,默默守護著每一個化學反應的安全邊界與效率極限。它是連接物理反應狀態與數字化控制系統的關鍵橋梁,是將工藝知識轉化為穩定生產力的重要基石。

更新時間:2026-01-25

更新時間:2026-01-25 點擊次數:49

點擊次數:49